امروزه سیستم های کنترل صنعتی به عنوان بهترین ابزار به منظور کنترل فرآیندهای صنعتی به شمار می آیند. برای درک بهتر این سیستم ها که دارای انواع و اقسامی نیز هستند لازم است ابتدا به مرور انقلابات صنعتی بپردازیم.

انقلاب صنعتی

انقلاب صنعتی (Industrial Revolution) به مجموعه اتفاقات و اختراعاتی گفته می شود که در یک دوره مشخص زمانی سبب ایجاد تغییر در جامعه و اقتصاد شود. بر این اساس جهان سه انقلاب صنعتی را پشت سر گذاشته است. در واقع این انقلاب ها نوآوری هایی به همراه خود آوردند که موجب ایجاد تغییراتی سبک زندگی انسان، نحوه کشاورزی، چگونگی تجارت و از همه مهم تر نوع کار کردن افراد شد.

نخستین انقلاب صنعتی

انقلاب صنعتی اول که به عصر تولید ماشینی شناخته می شود از بریتانیا آغاز شد. فرآیندهای تولید برای اولین بار در بریتانیا ماشینی شدند و تحولات قابل توجهی به دنبال آن رقم خورد. به عنوان مثال، استفاده از ماشین آلات در کارخانجات نساجی این کشور باعث شد تا تولید پنبه و کتان که تا پیش از آن به صورت دستی انجام می شد، سرعت گرفته و نیاز به نیروی انسانی کاهش یابد.

مورد بعدی استفاده از ذوب سنگ آهن به جای ذغال است که باعث تغییر بسیاری در صنعت این کشور گردید. اما نماد انقلاب صنعتی اول موتور بخار بود که استفاده از آن پیشرفت بسیار بزرگی برای بشر محسوب می شد. با کمک نیروی بخار بشر توانست انرژی مورد نیاز برای راه اندازی و حرکت کارخانه ها و صنایع مختلف را تأمین نماید. توسعه بیشتر در این زمینه موجب ساخت لوکوموتیو و راه آهن شد. با پیدایش موتور بخار حمل و نقل بین کشورها و همچنین از طریق رودخانه ها رونق زیادی گرفت.

دومین و سومین انقلاب صنعتی

دومین انقلاب صنعتی که تحت عنوان عصر تولید علم و تولید انبوه شناخته می شود، در اواخر قرن نوزدهم و اوایل قرن بیستم ظهور کرد. در این دوران فرآیند تولید خودرو به سمت تولید انبوه تغییر کرد. این امر باعث گسترش شهرها و کارخانه ها شد. در طول انقلاب صنعتی دوم، صنعت فولاد، حمل و نقل و حتی صنعت الکترونیک تغییرات سریع و بسیاری داشت. در این دوران ظهور وسایل الکترونیکی همچون رادیو و تلگراف موجب سرعت گرفتن زندگی افراد شد.

انقلاب صنعتی سوم یا انقلاب دیجیتال، انقلابی است که به واسطه تکنولوژی دنیا را دچار دگرگونی نمود. اثرات این انقلاب تا کنون نیز ادامه دارد. با ظهور انقلاب صنعتی سوم، رایانه ها و گوشی های هوشمند و اینترنت وارد زندگی بشر شد.

انقلاب صنعتی چهارم

اصطلاح انقلاب صنعتی چهارم اصطلاحی است که اولین بار توسط کلاس شواب بنیانگذار مجمع جهانی اقتصاد مطرح شد. این انقلاب ترکیبی از چند نوآوری در فناوری دیجیتال شامل هوش مصنوعی، رباتیک پیشرفته، پردازش ابری، اینترنت اشیا، پرینت سه بعدی، گوشی های هوشمند و … است. هر یک از انقلاب های صنعتی گذشته برای زندگی بشر فرصت ها و حتی تهدیدهایی به همراه داشتند؛ اینک انقلاب صنعتی چهارم نیز دنیای کنونی ما را دچار تحول می کند. البته ناگفته نماند سرعت و ابعاد تغییر در انقلاب صنعتی چهارم نسبت به انقلاب های گذشته مطئناً سریعتر است. در واقع وقوع این انقلاب موجب شده تا بسیاری از تخیل های انسان به واقعیت تبدیل شود.

چالش ها

همانطور که گفته شد هر یک از انقلاب های صنعتی با خود فرصت ها و تهدیدهایی (چالش هایی) به همراه داشتند که انقلاب چهارم نیز از این قضیه مستثنی نیست. به عنوان مثال، یکی از چالش ها در این انقلاب صنعتی افزایش نگرانی های افراد در مورد حریم خصوصی و امنیت مالکیت و داده هایشان است. زیرا در انقلاب صنعتی چهارم از هوش مصنوعی استفاده می شود که لازمه آن دسترسی به داده های شرکت ها و افراد است. چالش دیگر توانایی به روز بودن انسان ها برای حضور در دنیای کسب و کار است. به علت دیجیتالی شدن فرآیندها، مشاغل نیز افرادی را می طلبند که با فناوری های روز دنیا آشنایی داشته باشند.

فرصت ها

اما انقلاب صنعتی چهارم در کنار این چالش ها، فرصت هایی را نیز فراهم کرده است که از جمله آنها می توان به هوشمندتر شدن سازمان ها، افزایش بهره وری و بازدهی، افزایش کیفیت فرآیندها و ایجاد ایمنی بیشتر در محیط های خطرناک کاری و … اشاره نمود.

انقلاب صنعتی چهارم که تحت عنوان Industry 4.0 نیز شناخته می شود، موجب پیدایش پیشرفت های شگرفی در علوم مهندسی به ویژه صنایع الکترونیک و صنایع فرآیندی شده است.

اهداف انقلاب صنعتی چهارم

هدف انقلاب صنعتی چهارم بهبود فرآیندهای ساخت صنعتی، ایجاد روشهای مؤثر و پربازده برای استفاده در کارخانه های تولیدی، افزایش تولید و انعطاف پذیری در فرآیندهای ساخت است. لازمه تحقق این اهداف به کارگیری هوش مصنوعی و سیستم های کنترل هوشمند است. تکنولوژی ها و روش های جدید مبتنی بر اینترنت اشیا صنعتی (IIoT)، محاسبات ابری و Big Data (داده های بزرگ) زمینه های در حال ظهورِ کنترل صنعتی هستند. از این طریق، ابزارهای ساخت به راحتی از راه دور مانیتور شده، کار کرده و کنترل می شوند. روشهای مرسوم کنترل صنعتی از کنترل کننده های منطقی قابل برنامه ریزی (PLC) استفاده می کنند که در حال حاضر پی ال سی دلتا از بهترین آنهاست. این روشها با ظهور اینترنت اشیا صنعتی هوشمند IoT 2040 به عنوان سخت افزار و محیط نرم افزاری Node-RED تقویت شدند تا سیستم کنترل قابل اعتماد و قدرتمندی ایجاد کنند.

توسعه یک روش کنترل صنعتی مؤثر و استفاده از IIoT نیازمند الزامات زیر است:

- قدرتمندی

- هوشمندی

- قابل اعتماد بودن

- استاندارد بودن

- ایمنی و امنیت

- کاهش هزینه

مروری بر سیستم های کنترل صنعتی (Industrial Control Systems-ICSs)

سیستم های کنترل صنعتی در بسیاری از صنایع همچون صنایع الکتریکی، آب و فاضلاب، نفت و گاز طبیعی، صنایع شیمیایی وجود دارند. از دیگر صنایعی که این سیستمها در آنها وجود دارد صنایع دارویی، کاغذ، غذا و صنایع ساخت (مانند اتومبیل، هوافضا، و …) می باشد. سیستم کنترل صنعتی (ICS) شامل ترکیبی از اجزای کنترلی (مانند اجزای الکتریکی، مکانیکی، هیدرولیکی و پنوماتیکی) است. اجزا و ترکیبات سیستم برای حصول یک هدف صنعتی (مانند ساخت، حمل و نقل، انرژی و …) با هم کار می کنند.

به طور کلی سیستم های کنترل به چهار دسته زیر طبقه بندی می شوند:

- سیستم های کنترل مستقیم یا DDC (Direct Digital Control)

- سیستم های کنترل توزیع شده یا DCS (Disributed Control Systems)

- سیستم های کنترل برنامه پذیر یا PLC (Programmable Logic Controllers)

- سیستم های کنترل میدان یا FCS (fieldbus Control Systems)

(DDC) یا سیستم کنترل مستقیم

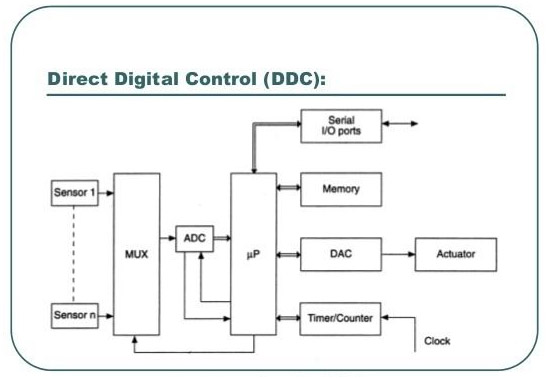

سیستم کنترل مستقیم از ابتدای دهه 1960 برای پشتیبانی از سیستم های آنالوگ استفاده شد. این سیستم به صورت کنترل خودکار یک فرآیند با استفاده از یک ابزار دیجیتالی تعریف می شود. ارتباط اپراتور با سیستم از طریق صفحه کلید و نمایشگر صورت می گیرد.

در حقیقت در این نوع سیستم کنترل، یک کامپیوتر مرکزی وجود دارد که سایر اجزا همگی آن متصل شده و سیگنال های ارتباطی بین سیستم و کامپیوتر مرکزی رد و بدل می شوند. در واقع، کامپیوتر مرکزی اطلاعات را از سنسورها و سایر ابزارهای دیجیتالی گرفته و پس از پردازش آنها، به عملگرها همچون ولو، کنترل ولو و … فرمان صادر می کند. با اینکه قدرت پردازش کامپیوتر مرکزی بسیار بالاست، اما افزایش بیش از حد اطلاعات و ایجاد حلقه های پیچیده، به کاهش سرعت و کارایی می انجامد. این امر مشکلاتی را در سیستم به وجود آورده است.

از بین چهار سیستم کنترل، این سیستم به طور کلی منسوخ شده است. علت منسوخ شدن این سیستم شامل هزینه نگهداری زیاد، دشوار بودن برنامه نویسی یه دلیل وجود تنها یک پردازشگر، هزینه بالای سیم کشی، توقف کل سیستم در صورت ایجاد عیب در پردازشگر مرکزی، و عدم کارایی در فاصله های طولانی می باشد.

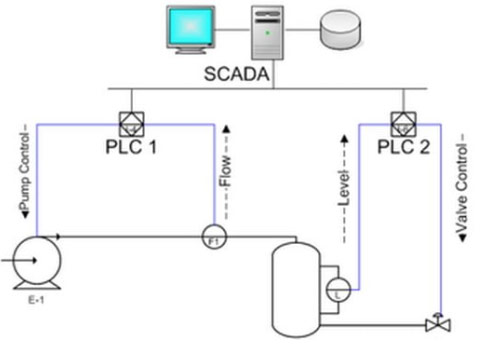

(SCADA) یا سیستم کنترل، نظارت و جمع آوری داده

از این سیستم به منظور نظارت و کنترل مسافت طولانی از سایت های میدانی استفاده می شود. سیستم SCADA از بخش های مختلف سخت افزاری و نرم افزاری تشکیل شده است که توانایی نظارت و کنترل فرآیندهای صنعتی را دارد. یکی از مهم ترین ویژگی های این سیستم دریافت و پردازش بلادرنگ داده ها است.

قبل از ظهور اسکادا کارخانجات به منظور بازرسی فرآیندهای صنعتی از افراد کمک می گرفتند. افرادی که برای این منظور گماشته شده بودند باید این کار را از طریق سوییچها، پوش باتن ها و عقربه ها انجام می دادند. بر این اساس پرسنل کارخانه ها در طول انجام فرآیندهای مهم صنعتی باید حضور پیدا می کردند. اما با گسترش تکنولوژی و ظهور رله ها و تایمرها نظارت و کنترل فرآیندهای صنعتی بسیار ساده تر شد. اما، با اینکه رله ها و تایمرها منجر به اتوماسیون و عدم حضور پرسنل شدند، باز هم عیب یابی راحت نبود. همین امر در کنار دشوار بودن پیکربندی مجدد سیستم موجب شد تا اسکادا طرح ریزی شود.

اسکادا در دهه 70 میلادی به همراه ریزپردازنده ها و پی ال سی ها برای کنترل خودکار فرآیندهای صنعتی در مقیاس بزرگ استفاده شد. بعدها اسکادا به وسیله پروتکل های ارتباطی به صورت شبکه شده تبدیل شد.

(DCS) یا سیستم کنترل توزیع شده

این سیستم از اواسط دهه 1960 میلادی وارد حوزه کنترل فرآیند شد. عملکرد این نوع سیستم کنترل به صورت پراکنده یا توزیع شده است که در واقع تکمیل کننده سیستم های DDC بود. به عبارتی این سیستم یک سیستم کنترلی برای یک فرآیند یا کارخانه است که اجزای کنترلی در آن توزیع شده اند. سیستم توزیع شده از تعدادی ماژول میکروپردازشگر تشکیل شده است. پردازش در کامپیوترهای معمولی بدین شکل است که در هر زمان تنها یک برنامه اجرا می شود اما در DCS پردازش به صورت Real Time است. در روش Real Time پردازش با استفاده از یک سری داده شروع می شود و اجرای برنامه پیوسته تکرار می شود. به عبارتی داده ها در هر مرحله با توجه به داده های قبل به روزرسانی می شوند.

(PLC) یا سیستم کنترل برنامه پذیر

کنترل کننده منطقی قابل برنامه ریزی سیستمی است که در آن پردازنده مرکزی به طور مداوم بر وضعیت دستگاه های ورودی نظارت می کند. بدین ترتیب وضعیت دستگاه های خروجی طبق یک برنامه مشخص کنترل می شود. سیستم کنترل پی ال سی در واقع استانداردی است که توسط انجمن ابزار دقیق امریکا در سال 1985 بنیانگذاری شد. هدف از این سیستمها ارتباطات دیجیتالی دوطرفه بین ابزار دقیق و انواع سیستم های کنترل بود. تا امروز تنها یکی از قسمت های این استاندارد که IEC1158-2 (استاندارد لایه فیزیکی فیلدباس) نام دارد، کامل شده است. این قسمت که از سال 1990 دسترسی به آن امکان پذیر بوده است به سیستم کنترل منطقی برنامه پذیر یا پی ال سی (PLC) شهرت یافته است. امروزه شرکتهای بسیار معروفی در طراحی و تولید انواع پی ال سی باهم رقابت می کنند.

معماری سیستم های کنترل صنعتی مرسوم متشکل از ابزارهایی مانند پی ال سی هاست که فرآیندهای فیزیکی را کنترل کنند و ابزارهایی مانند کامپیوتر نظارتی است که داده ها را جمع آوری کرده و به پی ال سی فرمان دهد. سیستم های کنترل صنعتی مدرن، غیرمتمرکز یا توزیع شده هستند، کارایی بیشتر داشته و اغلب متصل به اینترنت یا اینترانت می باشند.

تفاوت پی ال سی و DCS

به طور کلی برای بیان تفاوت بین پی ال سی ها و سیستم های کنترل مانند سیستم های کنترل توزیع شده (DCS) باید گفت در سیستم های کنترلی نوین، کنترل کننده های کوناگون در سطوح مختلف فرآیند توزیع شده و کنترل فرآیند به صورت گروهی صورت می پذیرد.

تفاوت بعدی در زمان مهندسی است؛ بدین معنی که در طراحی سیستم اتوماسیونی بر مبنای پی ال سی نوشتن برنامه از صفر شروع می شود، اما در اجرای یک سیستم کنترل DCS از توابع از پیش تهیه شده که در کتابخانه های نرم افزار DCS قرار دارند، استفاده می شود.

اختلاف دیگر این دو سیستم در ظرفیت ورودی/خروجی آنهاست؛ ظرفیت پی ال سی ها زیر 1000 عدد بوده، در حالی که سیستم های کنترل DCS برای تعداد ورودی/خروجی بیشتر از 1000 مورد استفاده قرار می گیرند.

کاربرد پی ال سی ها و DCSها نیز متفاوت است. از پی ال سی ها در پردازش سیگنال های دیجیتال استفاده می شود (البته امروزه پی ال سی ها توانایی پردازش حلقه های کنترلی آنالوگ را نیز دارند)؛ اما، DCS در فرآیندهایی استفاده می شود که بیشتر سیگنال آنالوگ دارند.